Schweiß- und Schneidtechnik

Wir verfügen über ein umfangreiches Portfolio an modernen Schweiß- und Schneidverfahren. So finden wir für Sie die optimale Lösung für Ihren Fertigungsprozess.

Für die Auswahl des richtigen Verfahrens kommt es auf unterschiedliche Faktoren an. Z. B. Beschaffenheit und Dicke des Materials, Sichtbarkeit der Schweißnaht, Hitzeempfindlichkeit des Materials, Anforderungen an das Endprodukt oder auch an die Schnelligkeit des Schweißverfahrens.

Aus Ihren Anforderungen und unserem Expertenwissen entwickeln wir für Sie die passende Anlage.

Dabei arbeiten wir u. A. mit den Geräten und Robotern der Hersteller Kuka, Fronius, Kjellberg Finsterwalde und Trumpf zusammen.

Gewinnen Sie hier einen Einblick in unsere Technologien.

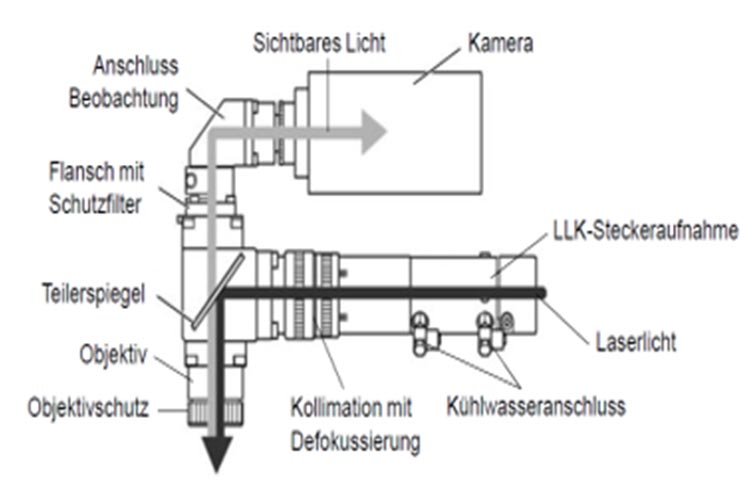

Laserschweißen

Wenn es auf eine schnelle Schweißgeschwindigkeit, schlanke Schweißnähte und den geringstmöglichen thermischen Verzug ankommt, dann ist das Laserschweißen das geeignete Verfahren. Es kommt also dort zum Einsatz, wo präzise Verarbeitung und hochfeste Verbindungen erreicht werden müssen. Nicht nur im Automobilbau ist das Laserschweißen heutzutage das Verfahren der Wahl.

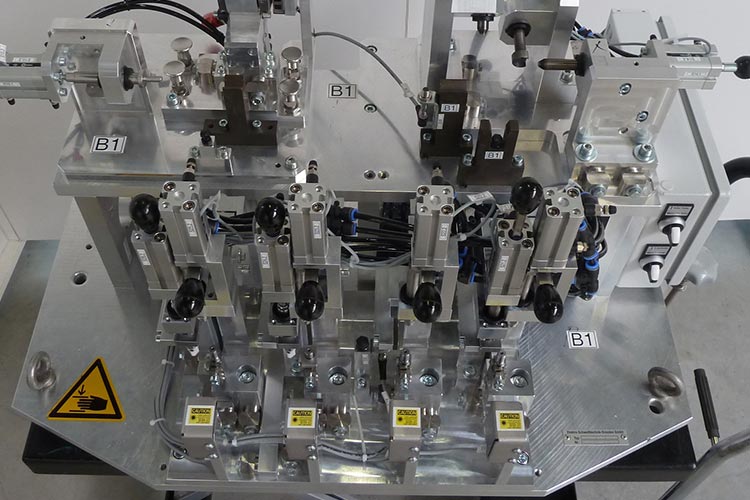

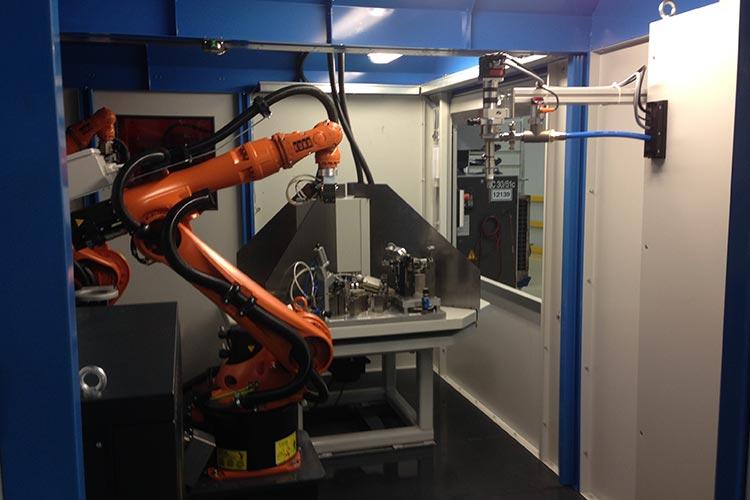

Kaslon-Laserschweiß-Kabine

Beispiel: Laserschweißen mit Trumpf Pulslaser - mit fester oder aktiver Optik am Roboter

Simulation

Konfiguration

Der Trumpf-Pulslaser in Aktion

Simulation

MIG/MAG-Schweißen

Die absoluten Alleskönner unter den Schweißverfahren sind das MIG- und das MAG-Schweißen. Hierbei wird das Lichtbogenschweißen, bei dem ein Schweißdraht die Werkstücke verbindet, durch ein Gas vor äußeren Einflüssen geschützt. Welches Verfahren (Gas) zum Einsatz kommt, richtet sich nach Ihren Materialien. Es lassen sich beinahe alle schweißgeeigneten Werkstoffe miteinander verbinden. Das MAG Verfahren kommt bei unlegierten und legierten Stählen zum Einsatz, während wir für hochlegierte Stähle und Aluminium das MIG-Verfahren nutzen. Von einer Stärke von 0,8 mm bis über 10 mm können die Materialien miteinander verbunden werden.

WIG-Schweißen

Das WIG-Schweißen gehört auch zu den Schutzgasverfahren. Es zeichnet sich dadurch aus, dass es die zu verschweißenden Stellen des Materials erhitzt, bis sie sich verflüssigen und mischen. Der Schweißbrenner ist daher unterschiedlich zu den MIG-/oder MAG-Schweißbrennern. Zusatzwerkstoffe zum Verbinden können optional eingesetzt werden.

Dieses Verfahren eignet sich gut für Schweißungen in Wurzel- und Zwangslagen und für das Verschweißen von dünnen und mittleren Blechstärken.

WIG-Werkzeug

WIG-Schweißroboter in Aktion

WIG-Zelle

Widerstandsschweißen

Das Widerstandsschweißen wird für elektrisch leitfähige Werkstoffe eingesetzt, die durch die Wärme des elektrischen Stromes, welcher durch die Verbindungsstelle fließt, miteinander verbunden werden.

Es findet überall dort Anwendung, wo Bleche ohne Schweißnaht, oder unterschiedlichste Metalle und Metallkombinationen miteinander verbunden werden.

Schweißwerkzeug

Widerstandsschweißen in Aktion

Widerstandsschweißanlage

Wir sehen Ihren Produktionsprozess ganzheitlich.

Neben der Verschweißung von Werkstücken können wir Ihre Metalle auch mit unseren Schneidverfahren in die richtige Form bringen. Hierfür nutzen wir die Plasma- und Laser-Schneidanlagen der Firma Kjellberg Finsterwalde.

Plasmaschneiden

Beim Plasmaschneiden wird ein elektrischer Lichtbogen zwischen einer nicht schmelzenden Elektrode und dem Werkstück erzeugt. Seine Intensität und Stabilität erhält der Bogen, indem er durch zugeführte Druckluft eingeschnürt wird. Im Brenner entsteht ein hocherhitztes, ionisiertes Gas (Plasma), welches den Lichtbogen auf das Werkstück überträgt.

Das Plasmaschneiden kann für alle Trenn- und Qualitätsschnitte an elektrisch leitenden Werkstoffe verwendet werden. Es zeichnet sich durch eine hohe Schnittgeschwindigkeit sowie steile, grat- und verzugsfreie Schnitte aus. Es ist problemlos zu händeln und es wird einfache Druckluft als Schneidgas verwendet.

So ist das Plasmaschneiden extrem wirtschaftlich und findet seine Einsatzmöglichkeiten in allen bereichen der Metallverarbeitung, wie z.B. dem Karrosseriebau, Stahlbau, Kälte-Klima-Lüftungsbau, im Elektro- Sanitär- und Installationsbereich, und vielem mehr.

Vielfältige Roboter-Anwendungen

Der Einsatz von Plasmaschneidanlagen an Robotern ermöglicht die hochpräzise und effiziente Bearbeitung dreidimensionaler Werkstücke. Von Vorteil für das Schneiden von Geraden, Konturen und Fasen sind dabei die sehr gute Sensorik und die frei programmierbare Bewegungsfolge des Roboters. Auch komplexe Schneidaufgaben, wie in der Automobilindustrie, im Anlagen- und Behälterbau oder beim Zuschnitt von Rohren, werden so flexibel und schnell bewältigt.

Kjellberg bietet für das Roboterschneiden konzipierte Brenner in gerader Ausführung oder mit bis zu 90° abgewinkelten Brennerköpfen.

Wir von Kaslon entwickeln die passende Lösung für Sie!

Handlich & mobil einsetzbar bieten wir auch die Inverter der CUTi-Reihe von Kjellberg an. Sie eigenen sich zum manuellen Schneiden von 1 bis 50 mm. Mit Luft als Plasmagas lassen sich Baustahl, Edelstahl, Aluminium, Messing, Kupfer u.a. elektrisch leitfähige Werkstoffe schneiden. Ausgestattet mit luftgekühlten Brennern ist auch das Fasenschneiden und Plasmafugen mit vielseitigem Zubehör möglich.

Laserschneiden

Beim Laserschneiden wird das Material Ihres Werkstückes durch die Laserstrahlhitze abgetragen. Laserschneiden eignet sich besonders gut, um komplexe Schnitte auch bei dünnen Materialien präzise auszuführen. Es können Werkstücke aus den unterschiedlichsten Materialien mit einer hohen Bauteilegnauigkeit gefertigt werden. Durch die präzisen Schnittkanten und kleinen Löcher ist eine hohe Genauigkeit gegeben. Außerdem zeichnet sich das Laserschneiden durch eine gute Automatisierbarkeit aus, was es sehr wirtschaftlich macht. Durch den geringen Wärmeeintrag gibt es kaum Verzug bei den Werkstücken, sodass dieses Verfahren bei besonders präzise auszuführenden Modellierungen das Mittel der Wahl ist.

Sagen Sie uns, welche Form Ihr Werkstück annehmen soll, wir finden die passende Laserschneidanlage für Sie.

Wir helfen Ihnen weiter

Welches ist Ihre Herausforderung?

Melden Sie sich bei uns und erfahren Sie welche individuelle Lösung wir für Sie entwickeln können.